こんばんは。今日はコーンタイプで非常に重要なコーンネック接着部についてお話します。

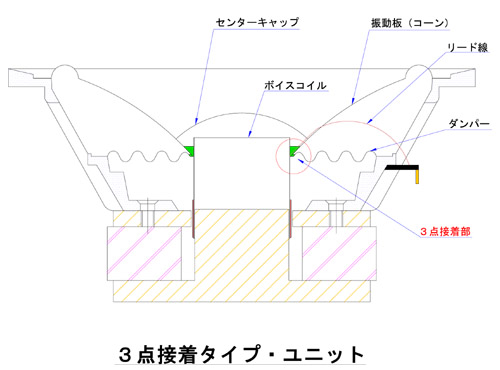

これは図のようにコーン振動板、ボイスコイル、ダンパーの接合部のことで、通常3点接着部とも言います。

スピーカーユニットはほとんどの部分が接着剤で組立てられますが、その各接着部の中で最も重要な箇所がこの3点接着部になります。ここの接着剤の特性や重量で、ユニットの音質や特性は大きく影響を受けます。

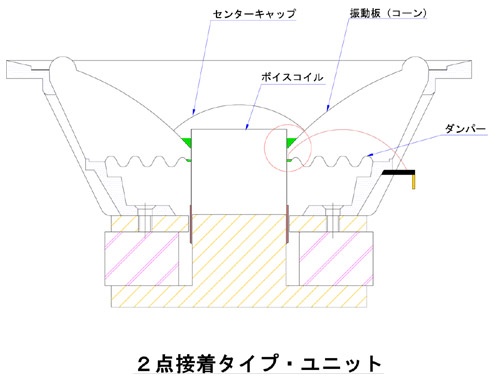

この3点接着部は上図のように、3点のパーツを一緒に接着するのが一般的でしたが、下図のようにダンパーとコーンネックの間に隙間があるタイプも多くあります。

このタイプは振動板にアルミやカーボンなどの導電性材料を使ったり、PPコーンのように耐熱が非常に弱い材料だったりして、コーン上にボイスコイルのリード線をそわす事が難しいことが最大の理由で、PARCも全モデルがこの方式を採用しています。

ここで正直なことを言えば、音質的には3点接着タイプの方が優れています。これは重要なコーンネック部の剛性がより上がることと、ボイスコイルボビンが短くできる分伝播ロスが防げることが主な要因です。では何故ウッドコーンなどでもPARCはあえてこの2点接着タイプを採用しているかと言うと、それは中国の製造ラインの事情なのです。早い話が、これに関してはPARCも大きな妥協をしています。

この2点接着タイプでは、リード線はダンパーとコーンの間から直接引き出すため、リード線はボイスコイルのボビン上に部品の状態で付いています。そのため部品代は若干上がりますが、製造ラインでは振動板の上で直接リード線とボイスコイル線の半田付けをする必要がなく、作業もかなり安易になります。中国の場合、ラインの作業者が頻繁に変更になったりするので、出来るだけ難易度の高い作業は避ける傾向があったりします。昔は、コーンの上で半田付けをするという作業は普通にどこのラインでもやっていましたが、今ではむしろ少数派になっている感じさえします。F社のモデルなどは今でも普通に3点接着タイプを採用しているようで、正直羨ましいですね。まぁ競合他社のことを褒めるのもなんですが、エンジニアとしての正直な実感です。

なお2点接着タイプでは、おまけとして外観上コーン上にリード線が無いので、すっきりして見栄えがいいという点があります。3点接着方式の場合、コーン上にリード線の半田部がありますので、通常は写真のようなリード線部が見えることになります。この部分を見た目の印象から、「鼻タレ」とよく呼んでいました。(笑)

でプロジェクトFの場合はと言うと、完全に日本で手作り生産なので、当然ここは音質最優先で3点接着方式を採用しています。 また今回プロジェクトFではコーンケープ(凹CAP)のため、何とかこの鼻タレ部もCAP内部に入れて、外からは見えないようにしています。

皆さんもお持ちのコーンユニットを一度横から覗いて見てください。コーンネック部とダンパー間に隙間が無ければ、それは音質的には良い方向です。

以前ソニーではカーボンコーンでも音質上の理由から、あえてこの3点接着タイプを採用していました。この時は、リード線部に絶縁チューブを付けるなど結構面倒なことをやりましたが、こういうプチ贅沢が許された時代が懐かしいですね。

またJBLでは昔からこの3点接着部を別工程でフレームにコーンを接着する前に、熱ヒーターの付いた治具の上で接着剤を熱硬化させて接着するという非常に手の込んだ工程を採用しています。これは作業性を除けば、今でも最も優れた方式だと思います。実はこの方式はビクターでも以前採用しており、おそらく安価な量産モデルでこの方式を採用したのはビクターくらいではなかったかと思います。ソニーでもプロ用モデルのSUP-L11などでは採用しましたが、完全に手作りという感じでしたね。やはり音を良くするには、手間をかけて作る必要があるという好例だと思います。

この記事へのコメント

PARC 様

改めてSS-G7のウーファーを見たら、ちゃんと鼻がたれてましたね(笑)。なにしろ、ユニットを扱うときは、本当に繊細なパーツばかりなので、そーっとそーっと、できるだけ早くハコに安置しよう、ってわけで、「言われてみると、最近のスピーカーユニットには鼻をたれたのが少ないなぁ」くらいの感じでした。

今度、ショップであれこれのユニットを見比べる機会があったら、正面だけでなくって、横からもよく観察してみることにします。しかし、いくら専用治具があって、組み立て指図がきちんとしていても、そんな重要な部分をきれいにムラなく、しかも一気に三つの重要パーツを接着する、というのは相当な熟練が必要な気がしますね。ぼやぼやしていたら、接着剤も肝心のパーツも熱で変質して「神様」の音とはちがってくることになりそうですから。

P.S. 細かいことですが、図中の「ボイスコイル」というのは、「ボイスコイルボビンの上辺」じゃないんでしょうか? ボイスコイルそのものはエッジのあたりだったと記憶しますが……。

GX333+25様

>そんな重要な部分をきれいにムラなく、しかも一気に三つの重要パーツを接着する、というのは相当な熟練が必要な気がしますね。

JBLタイプの組立治具は、ヒーターの温度調整も付いており、作業自体はそんなに難しいものではありません。使う接着剤も熱硬化タイプなので、ヒーターをONにするまではゆっくりと作業できます。

ただ俗に言う「投げ込み方式」というライン上の流れ作業で流すことが出来ないのが最大の難点です。また生産数を上げるには大量のヒーター治具が必要なので、設備費用もかかりますね。

>図中の「ボイスコイル」というのは、「ボイスコイルボビンの上辺」じゃないんでしょうか?

ちょっと断面で書いているので分かり難いですが、一般にボイスコイルと言う場合、ボビンを含めた全体を言うので、ボビンを含めどこでもOKです。

狭義のボイスコイルでは、コイル部(巻線部)を言うので、この時は磁気ギャップ内にある巻線部を指さないといけないですね。

エッジはコーン外周部にありますので、ボイスコイルとは違いますね。

PARC 様

>エッジはコーン外周部にありますので、ボイスコイ

>ルとは違いますね。

ごめんなさい。エッジとはとんでもない勘違いでした。コイルそのものは磁気回路のギャップのところを往復するのでしたね。

ついでながら、今、GT SoundさんのWeb(http://gtsound.web.infoseek.co.jp/gt_gsu-w16_02.html)でカットモデルの写真を見ていたら、コーン紙とダンパーとボイスコイル(さらにコーンキャップも?)がきっちり1点で接着されていますね。すごいなぁ、と感嘆するばかりです。

ただ、磁石がなんだかヒダ上になっているのが気になっていたのですが、有名な「オーディオの足跡」でSS-G7を見ていたら、これも当然3点接着がうたってあるばかりではなく、φ25×20のアルニコを14本円形に並べて、壷型ヨークの真ん中に空気穴を開けているとのこと。SUP-L11も同様の手法なんでしょうか? それとも、これもまた特製の秘法があるんでしょうか? いずれにせよ、物量投入とたいへんな手間暇の産物なんですね。50万円でも「出血大サービス」とおっしゃっていた理由がわかりました。

さて、Project Fでは、さすがに磁石は1本なんでしょうか? たしか空気穴は壷型ヨークの底面に円周状丹は位置されていたように記憶していますが。

こんにちは。

「鼻タレ」、正直言って「かっこ悪いなあ」と時々思っていたのは僕です。でも良いことなのですね。

手元に転がっていたユニットを見ると、鼻タレではありませんがリード線を引き出せるギリギリの隙間しかコーンとダンパーの間にはなかったです。

ところで断面図を見ていて思ったのですが、ダンパーの下からリード線を引き出すことはできないのでしょうか?

GX333+25様

>GT SoundさんのWebでカットモデルの写真を見ていたら、コーン紙とダンパーとボイスコイル(さらにコーンキャップも?)がきっちり1点で接着されていますね。

はい、あのモデルはソニーのL11がベースなので、3点接着部はかなりしっかりとしていますね。

>φ25×20のアルニコを14本円形に並べて、壷型ヨークの真ん中に空気穴を開けているとのこと。SUP-L11も同様の手法なんでしょうか?

サイズは違いますが、基本的なやり方は同じです。大きなリングマグネットを使うのが理想ですが、金型の件や、量産で流れているサイズを使う方が効率的なので、この手のやり方が主流です。ただL11の場合は、標準サイズというわけでもないですが。

>Project Fでは、さすがに磁石は1本なんでしょうか?

はいその通りです。このユニットは17cmでボイス径が小さいため、内部に貫通穴を開けるのは無理なので、リング構造はとっていません。

| 様

>「鼻タレ」、正直言って「かっこ悪いなあ」と時々思っていたのは僕です。

そういう意見は多いですね。よくデザインと「格好が悪いから失くせ」「いや音的に鼻タレ無しはやらない!」と喧嘩になりました。(笑)

>鼻タレではありませんがリード線を引き出せるギリギリの隙間しかコーンとダンパーの間にはなかったです。

実際の量産の場合、フレームは流用することが多いため、高さ方向は決まっており、その中でどういうふうに寸法を割り当てるかは設計者の悩むところです。特にPPコーンなどはやりたくても鼻タレはできないので、悩ましいところですね。

>ダンパーの下からリード線を引き出すことはできないのでしょうか?

ダンパー下は、やはりダンパーとの干渉や、大ストロークした時に当たったりするので、通常やりません。

変則技として、ダンパー上にリード線を一緒に編みこんだものもありますが、これはかなり部品代が上がり、どちらかと言えばリード線の断線対策で使うことが多いかと思います。

PARC様

昔から、鼻タレがあるものと、無いものがあるのは何故だろう?と思っていましたが、納得です。

ただ、デザイン的には鼻タレ無しの方が好きです。

サランネット着けたらわからん!とおっしゃる方もいるかと思いますが、私は基本的にサランネットは外しているので、やはり気になります。

Y.Y様

>ただ、デザイン的には鼻タレ無しの方が好きです。

たしかに見た目はあまり良くないですねぇ。

プロジェクトFは3点接着ですが、鼻タレはしっかり隠しているので、ご安心ください。

こんばんは!

コーンにリード線が付いているのと、付いていない違い、

自分はコーンにリード線が付いているなんて音質的に悪いと思っていました。

ですので、鼻タレのない方が音質が高級だと思っていたんですが

違ったんですネ

そういう必要性を聞いてしまうと

変に鼻タレ?(爆)ステータスを感じてしまう自分は鼻タレ、フェチになってしまうのかもしれませんね

ひでじ様

>自分はコーンにリード線が付いているなんて音質的に悪いと思っていました。

書き忘れましたが、確かに振動板にリード線という余計なものが付いていること自体はあまりいいことではありません。ただ、それ以上にコーンネック部の接合状態のメリットの方が大きいということです。ボビンが短く出切るという点も重要ですね。

コメントを投稿